Kování středověkých hrotů

Kované hroty patří k tradičním lukům stejně, jako péřové letky nebo kostěné končíky šípů. Proto na nedávném Setkání lukostřelců ve Všeticích předváděl na jednom z workshopů kovář Michal Sodja (Mýša) postup výroby bodkinů - kovaných hrotů jehlanovitého tvaru s tulejí. Pro zájemce také sepsal tento návod, jak si v domácích podmínkách bodkiny vyrobit.

Před započetím jakékoli práce je třeba se rozhodnout, jaký cíl sleduji. Vytvoření napodobeniny středověkého hrotu, historickou rekonstrukci, pracovní terapii atd. Dále na jaký cíl a jakou vzdálenost budu střílet, zda jsem ochoten riskovat zničení šípu, či terčovnice. Tedy jinými slovy, kolik práce jsem ochoten investovat, nakolik je pro mne důležité zachování historických postupů, jakou může mít hrot hmotnost, jak tvrdý materiál bude penetrovat, odolnost při průniku, velikost otvoru, který šíp vytvoří a jestli půjde vyjmout a šíp znovu použít.

Než-li přistoupíme k vlastní práci, bude potřeba zmínit se o materiálech, používaných středověkými kováři, minimálním nástrojovém vybavení, možných cílech středověkých hrotů, jejich typech a použití.

Po celý středověk se, nejenom v Evropě, používal pro veškeré zbrojířské a kovářské práce materiál značně odlišný od čehokoliv, co lze koupit v dnešní době. Lišil se technologií výroby, strukturou i mechanickými vlastnostmi. A byl i dražší. Možná si pamatujete z hodin chemie, jak se vyrábí železo. Jak se dělá ocel už asi bude vědět o něco méně lidí a jenom pár zasvěcených ví co se v oceli děje při vysokých teplotách a při legování různými prvky.

Zjednodušeně řečeno, ocel je slitina železa s uhlíkem a dalšími prvky. Železo je měkké a tvárné. Pokud je jeho krystalická mřížka narušena atomy jiných prvků, jeho mechanické vlastnosti se zásadně změní. Nás bude zajímat především kalení a popouštění, tedy ohřev na přesnou teplotu a ochlazení. Kalením se ocel vytvrdí, ale stává se křehkou. Proto se znovu ohřívá na nižší teplotu a znovu prudce ochladí. Tvrdost o něco klesne, ale ocel se stane houževnatou. Železo kalit nelze a při obsahu uhlíku nad 2% se z oceli stává litina, která se pro kovářské zpracování nehodí.

Celý středověk a většinu novověku lidstvo znalo jediný způsob výroby oceli a železa - nízkoteplotní tavbu nekvalitních rud. Průmyslová revoluce přinesla dva způsoby výroby železa a oceli ve velkém z litiny. Pudlování a frišování. Výsledný materiál je sice svou strukturou velice podobný středověkým surovinám, ale obsahuje značné procento síry a fosforu a pro kovářské zpracování se příliš nehodí. Láme se a trhá. S objevem rafinace v indukčních pecích se znovu objevily kvalitní materiály, které však v mnoha ohledech za středověkými zaostávají, v jiných jsou nesrovnatelně lepší.

Po čem tedy sáhl středověký kovář? K dispozici měl v podstatě dvě výchozí suroviny. Nekvalitní rudy jako jsou krevel, železité písky atd. a meteoritické železo. To se ovšem v Evropě nachází téměř výlučně ve Skandinávii, nebo se jednalo o import. Jedná se o slitiny železa a niklu.

Bahenní rudy bylo napřed potřeba vyžíhat a potom proběhla tavba v nízké hliněné peci. Byla naplněna dřevěným uhlím a po roztopení se přisypávala ruda a další uhlí. Po několika dnech neustálého foukání a přikládání se rozbila spodní část pece a vyndala hrouda železa. Později nebyl přívod vzduchu v nejnižší části pece, takže výsledkem tavby byla částečně ocel. Tato hrouda se dále zpracovávala opakovaným překládáním a prokováváním, takzvaným paketováním. Takto vznikl homogenní materiál s vrstevnatou strukturou, podobnou dřevu.

Pokud se z něj měla stát ocel, bylo potřeba obohatit ji uhlíkem. Opět pro to existovaly dvě možnosti. Buďto se tyč železa obalila materiálem obsahujícím organický uhlík, uzavřela v ochranném obalu a několik dní držela na vysoké teplotě, nebo se materiál průběžně nauhličoval během kování. Běžným postupem, jak toho dosáhnout bylo obalení paketu v popelu ze slámy a přelití řídkou jílovou kaší. Hlína působila jako tavidlo a zároveň bránila přístupu vzduchu.

Takový postup jsem objevil například v Kalevale, kde kovář Silmarinen vyrábí ocel z bahenní rudy a průběžně ji nauhličuje za pomoci slámy. Kovář Wieland obohacoval pravděpodobně i dusíkem. Japonci ho používají při výrobě tradičních mečů dosud. Výsledkem je ocel, ve které se pravidelně střídají vysoko a nízkouhlíkové vrstvičky s nenapodobitelnými mechanickými vlastnostmi. Takovýto materiál byl ovšem patřičně nákladný a šíp by se pěkně prodražil. Ostatně dokud nemusel probíjet pancíř, byl i vcelku zbytečný. Mnohem obvyklejší bylo, obzvláště u hromadné produkce, používat levnější železo, navařit malý kousek oceli na samotnou špičku hrotu, nebo cementace (povrchové obohacení uhlíkem) již hotového výrobku. Je také třeba si uvědomit, že takto vysoce specializovaní řemeslníci se nacházeli pouze ve větších aglomeracích, zatímco vesnický kovář sáhl po tom, co měl doma (hřebíky, staré nářadí apod.) Profesionálové, např. platnéři, sekerníci, šípaři, mečíři atd., měli většinou na výběr.

Za předpokladu, že nebudeme až takto hnidopiští a stačí nám pouze optická nápodoba, bude nám stačit minimální vybavení, které lze s pomocí jakéhokoli zámečníka poupravit pro naše pohodlí. Pokud ovšem potřebné vybavení již dávno nemáte doma.

V první řadě budeme potřebovat dostatečný zdroj vzduchu. Pro tak malý předmět, jako je hrot šípu, by se, čistě teoreticky, dalo obejít i bez něj, ale ohřev by trval zbytečně dlouho. Pro kovářské výhně se doporučují ventilátory, nebo dmychadla, poskytující alespoň. 0. 05 m3/s.

Nám bude stačit podstatně méně. Ruční dmychadla jsou většinou konstrukčně velmi jednoduchá a jejich výrobu zvládne téměř každý. Pracují buďto na principu pístu, nebo měchu. V každém případě by měla být dvojčinná, tedy dodávající nepřetržitý, jednosměrný proud vzduchu. V evropské tradici jsou obvyklé měchy, Japonci používají píst ve tvaru bedny, v Indonésii dvě velké pumpičky z bambusu, Indové třeba igelitovou tašku. Pro naše potřeby by mohla být dostačující i větší dvojčinná pumpa pro potřeby táboření, nebo v případě zdroje proudu i starý vysavač s regulací výkonu a možností obráceného chodu.

Samozřejmou nezbytností je tuyére (část výfuku, která bude v přímém styku s ohněm), z absolutně nehořlavého materiálu, pokud možno trvanlivého. Ideální je tlustší litinová trubka, žáruvzdorná keramika, šamot, v krajním případě i železo s tím, že ho budeme často měnit a snadno se na něj chytá struska.

Výhně (ohniště) jsou dvou typů. S přívodem vzduchu ze spodu, nebo ze strany. Pokud máte moderní litinovou výheň, má přívod spodem. Pro ostatní bude výhodnější mnohem primitivnější boční ohniště. Je to v podstatě jamka, do které se z boku vhání vzduch. Pro větší pohodlí, menší spotřebu paliva a koncentraci žáru je dobré ji vybavit ještě bočními zídkami. Pro tak malý předmět, jako je hrot, budou stačit dvě cihly (lépe šamotové). Také, pokud je dmychadlo příliš blízko ohniště, i žáruvzdornou clonou. Rozměr jamky cca 20x20cm.

Kovadlina. I kovadlina má svou anatomii. Průmyslově vyráběné kovadliny mají celou řadu prvků, usnadňujících kovářovi práci. Nejčastěji je k vidění kovadlina štýrská. Má kuželový a klínovitý nos na ohýbání, prsa (šikmou plochu z boku) a čtvercový otvor pro upevňování přípravků. Vzácněji narazíte na anglickou (bez nosů), francouzskou (kužel, jehlan, někdy "balkónek", pěchovací patka, probíjecí otvory …), rohatinu (vysoká kovadlina s úzkými nosy).

Měla by nás zajímat hmotnost. Tedy kovadlina by měla být dostatečně těžká, aby pod kladivem netancovala a musí být dostatečně upevněna. Pokud budete pracovat mimo domov, či chalupu, musí být transportovatelná. Taky nedoporučuji nechávat trvale před chatou - rychle se ocitne ve sběru.

Cenový rozdíl: nová 100kg kovadlina asi 9000 Kč, ve sběru 700 Kč !!!

Při kování hrotu budete používat většinou lehká kladiva a malé kusy materiálu, takže bude stačit i zámečnická 30 kg kovadlinka, eventuelně kus kolejnice. Mimo Evropu se zhusta používá kovadlina tvaru velkého hřebíku, zaražená do země. Je to jednoduché a dostatečně účinné. V krajním případě lze použít i vhodný kámen.

Čím primitivnější výbava, tím větší jsou nároky na obratnost. Proto je dobré mít ještě doplňující přípravky k zasazení do otvoru v kovadlině. Takzvané zápustky.

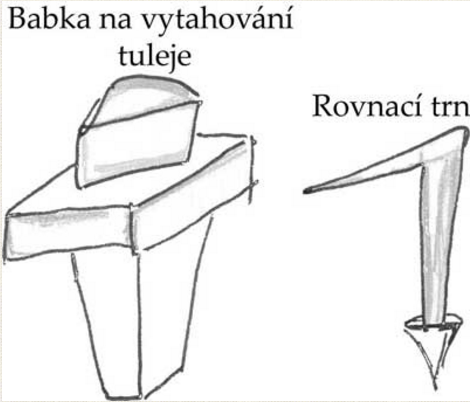

Zaprvé utínku - sekáč k zasazení do kovadliny na odsekávání materiálu, dále spodní zakulacovací zápustku (žlábek o průměru cca 2 cm) a trn na vyrovnání tuleje.

Pokud nemáte kovadlinu s dírou, jde všechno připevnit ke špalku, vytvořit na kolejnici, nebo nechat za pár šupů vyrobit kováře, zámečníka, či nástrojáře k zaražení do země. Postupně zjistíte i vhodnou anatomii přípravků a budete si je schopni vyrobit sami.

Kleště pro manipulaci s hrotem. Ideální je něco na způsob větších kleští na ohýbání drátu. Ty jdou koupit. Jsou to takové ty se dvěma kužely. Čím delší rukojeti, tím větší sevření a tím méně musíte strkat ruku do ohně. I sebesilnější rukavice se prohřeje. Jdou koupit i přímo kovářské do ohně a stojí od 600 Kč nahoru, nebo si je můžete udělat. Poměrně rychle to zvládnete sami - je to základní kovářská dovednost. Pokud to nebude nutné, nenechávat kleště v ohni a nestrkat do vody, pokud jsou červené!!!!! Zkřehnou.

Samotné kování hrotů je již prostinké. Zvláště v případě průbojných hrotů, tzv. bodkinů. Mají hrot ve tvaru jehlanu a podle sbíhavosti stran několik typů. Obecně se začíná výrobou tulejky - kornoutku, do kterého posléze vetkneme dřík šípu.

Je výhodné si napřed nakreslit plášť na kovadlinku, popřípadě, ti šikovnější, si vyrobit vytahovací babku s hranami totožnými s hranou pláště - ta se bude hodit obzvlášť na ostatní typy hrotů, např. do kuše. Bude to v podstatě rovnoramenný trojúhelník s vrcholem v ose hrotu a protilehlou stranou o délce 3,14 x d, kde d = průměr dříku a lehce vypuklou plochou.

Další důležitou pomůckou je trn. Vyrobíte ho z nějaké houževnatější kulatiny o průměru cca 10 – 12 mm, na které vytáhnete kužel se sbíhavostí zhruba 3 :1. Jako ostřeji ořezaná tužka.

Vhodný polotovar k dříku o průměru 8 - 9 mm je čtyřhran 6 x 6 mm z oceli o obsahu uhlíku 0,5 - 0,7%, v krajním případě železa.

Postup:

- Materiál opatrně ohřejte na oranžovou až žlutou barvu.

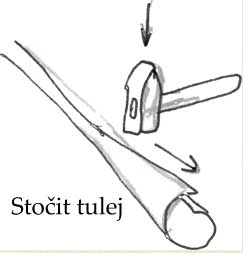

- Nosem kladiva (opak plošky) vytáhneme na konci vějíř o šířce o něco větší, než obvod dříku šípu a délce, jakou bude mít tulejka.

- Opatrně zabalit do kornoutku směrem od špičky ven. Dát pozor, aby hrany šly přes sebe!!!

- Tulej srovnat za pomoci trnu a na utínce odseknout cca 1cm před koncem tuleje.

- Uchopit za tulej do kleští a šikmými údery vytáhnout hrot. Je nezbytné, aby teplota neklesla pod tmavě červenou, jinak se materiál bude trhat. Při ohřívání foukat málo, nebo vůbec a ohřívat velmi opatrně. Plášť tuleje by měl být velmi tenký a je snadné ho spálit. Pokud k tomu dojde, vyhodit a začít znovu.

- Hotový bodkin ohřát na 750-800 °C (třešňová červeň) a téměř po začátek tuleje ponořit do vody.

- Po vyjmutí se bude hrot znovu ohřívat od dosud žhavé tuleje a zakalený světlý hrot bude měnit barvu. Až se začne objevovat modrá barva, okamžitě znovu ponořit. Nenechat modrou doběhnout až do špičky!!!

Ostatní typy hrotů jsou podstatně složitější a vyžadují řadu dovedností, např. elementární znalost kovářského sváření a nejsou úplně vhodné pro začátečníky.

Mnoho zdaru